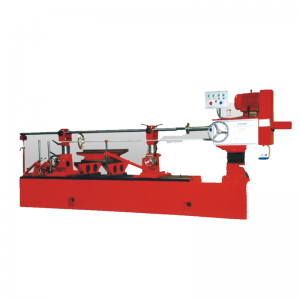

精密CNC中ぐり盤

概要

1、この機械は、冷間引き抜きパイプまたは熱間圧延パイプ用に設計されており、内径を加工するためにボーリング、削り取り、圧延を行い、良好な精度のサイズと優れた表面仕上げを実現します。冷間引抜きパイプは 27 SiMn、30CrMnSi、42CrMn です。熱間圧延鋼管は焼入れおよび焼き戻しの有無にかかわらず、冷間引抜鋼管は冷間引抜(硬質)状態または応力除去焼鈍状態です。

2、機能

2,1 特殊なパイプ治具は、荒ボーリング加工時にボーリングヘッドの回転中に回転するパイプを受け止め、穴内をまっすぐに荒加工します。

2.2 特別なパイプ固定具はパイプを回転させ、ボーリングエクステンションバーを静止させ、油圧ボーリングローリングツールは精密な加工を行い、高精度、直線性などを実現します。

2.3 特別なパイプ固定具はパイプを静止させ、ボーリングバーを回転させ、ボーリングローリングツールを使用してパイプを転がし、細かい仕上げを行います。

登場人物

CNCボーリングマシンの主な特徴は、高い処理効率、安定したパフォーマンス、インテリジェントでシンプルなCNCオペレーティングシステム、美しい外観、統一された整った外観、および油の飛散や漏れに対する優れた環境保護対策です。

この装置は、ワークとツールの次の 3 つの複合動作を持っています。 1) ワークとツールは同時に回転します。2) ワークは固定されており、ツールは回転します。3) ワークを回転させ、ツールを固定します。荒ボーリングヘッドは荒加工の押しボーリングに使用され、仕上げ加工にはキサゲ+転造(油圧または空圧)の複合工具加工プロセスが使用され、熱間圧延鋼管の荒加工と深加工の重大な偏差を効果的に解決します。冷間引抜鋼管の穴。仕上げ後の直進性が悪くなる現象。

急速な削り取りと圧延の後、精度はIT7-8レベルに達し、表面粗さはRa0.1-0.2μmに達します。

この工作機械には、自動工具伸縮制御モジュール、専用の韓国式空気圧式およびドイツ式油圧式工具伸縮システムが装備されており、良好な仕上げが得られます。キサゲ・転造加工代は直径方向0.5~10mmが最適です。

TGK シリーズ工作機械には、ドイツの SIEMENS 808D 数値制御システムが装備されています。ワーク回転主軸箱は無段階速度調整の主軸サーボモータで駆動し、ボーリングバー主軸箱は無段階速度調整の主軸サーボモータで駆動し、主軸軸受は回転精度の高い高精度軸受を採用しています。フィードボックスは、無段階速度調整機能を備えた AC サーボモーターによって駆動されます。ベッド本体は高品質の鋳鉄製で、ダブルフラットガイドレールにより工作機械全体の剛性と良好な方向性が確保され、その周囲には保護構造が施されています。工作機械には自動チップコンベア、磁気選別機、ペーパーフィルターなどが装備されており、クーラントのクリーンな回収と再利用を徹底しており、濾過精度は30μmに達します。

テクノロジーパラメータ

| NO | アイテム | パラメーター |

| 1 | ボーリング長さ範囲 | 2000-1200mmまたはカスタム |

| 2 | ロール治具のクランプ範囲 | 40-350mmまたはカスタム |

| 3 | リング治具のクランプ範囲 | 50-330mmまたはカスタム |

| 4 | ガイドレールの幅 | 650mm |

| 5 | 主軸中心高さ | 400mm |

| 6 | 主軸台モーター | 75KW、サーブモーター |

| 7 | 主軸台回転速度 | 90-500r/分 |

| 8 | 主軸台径 | ≧280mm |

| 9 | ボーリングツールのモーター | 55KW、サーブモーター |

| 10 | ボーリング工具の回転速度 | 100~1000r/min 無段階調整 |

| 11 | 送りモーター | 27Nm |

| 12 | 送り速度 | 5-3000mm/min 無段階調整 |

| 13 | エプロンの移動速度 | 3000mm/分 |

| 14 | 制御システム | シーメンス 808D |

| 15 | 油圧ポンプモーター | N=1.5kW、n=1440r/min |

| 16 | 冷却ポンプモーター | N=5.5kW 3セット |

| 17 | クーラント定格圧力 | 0.5MPa |

| 18 | 冷却システムの流れ | 340L/分 |

| 19 | 寸法 | 14000mm*3500mm*1700mm |

| 20 | 電源 | 380V、50HZ、3相 |

| 21 | ワークショップ | 使用環境温度:0~45℃相対湿度: ≤85% |

重要な要素の説明

1、機械構造

ベッドはダブル長方形フラットガイドレール構造を採用しており、ガイドレール幅は650mmです。ベッドは工作機械の基本部分であり、その剛性は工作機械全体の作業性能や加工精度に直接影響します。マシンベッドは樹脂砂で作られ、高品質鋳鉄HT300で鋳造され、時効処理が施され、良好な外観と強度を備えています。合理的なリブプレートレイアウト、Π型補強リブにより、ベッドの剛性、耐振動性、耐断面性が優れています。ねじれ。。ベッドの外側はリフロータンクで鋳造されており、その周囲に保護カバーが取り付けられているため、外観保護性能が良く、油漏れがありません。切削液を効果的に回収し、逆流を少しだけ濃縮して再利用できます。ベッドは分割接合構造を採用し、ガイドレールは中間周波焼入れを採用し、焼入れ層は3〜5mm、表面硬度はHRC45〜52です。ガイドレール研削盤は精密研磨されているため、工作機械の耐摩耗性と精度保持に優れています。合理的な分割接続構造なので油漏れがありません。

2、主軸台(大穴、主軸内穴の切りくず除去)

ワーク回転主軸台は主にワークを回転駆動するもので、工作機械の左端に固定されています。ワーク回転主軸台の駆動モーターにはサーボスピンドルモーターを採用。速度範囲は90-500r/minです。ヘッドストックはスルースピンドル構造を採用。主軸の前端には円錐形のディスクが取り付けられ、主軸の後端には切りくず排出管が取り付けられています。加工中、切削油は切粉を巻き込み主軸の内穴から自動排出装置へ排出されます。チップマシンの中。全体の構造がシンプルで主軸の剛性が向上し、精度保持性が良く、ダレやダレ現象がありません。

3、ボーリングバーボックスは一体鋳造構造であり、フィードパレットに取り付けられます。ボーリングバーボックスは主軸サーボモータにより駆動され、同期ベルトを介して変速機構を介して主軸が回転駆動されます。速度の選択は、ワークの材質、硬度、工具や切りくずの破壊条件などの要因に応じて決定できます。さまざまな速度に応じて、数値制御システムによってプログラムおよび設定でき、スピンドルベアリングは瓦房店ベアリングから選択されます。ボーリングバーボックスの主な機能は、工具を回転駆動することです。

4、オイルディスペンサーはベッドの中央にあります。オイルディスペンサーの前端には、ボーリングガイドスリーブの取り付けに使用される回転可能なオイルディスペンサーガイドベアリングスリーブが装備されており、ガイドスリーブはワークピースと一緒に回転できます。オイルディスペンサーの背面には切削液注入口、注入ジョイント、配管が設けられており、オイルディスペンサーボックス内のキャビティを通ってワークの内穴に切削液が注入されます。

加工工程中、給油ボックス内には高圧の切削液が大量に存在します。給油装置側からワークに噴射します。給油ツールガイドスリーブは、給油前後のツールとワークの寸法精度を管理します。ボーリングバーサポートスリーブの後端は工作機械補助部の交換部品です。給油装置の主軸と工作機械の主軸は同心度が高く、回転精度が良好です。

オイルディスペンサーの移動およびジャッキングは、周波数変換モーターによってギアシャフトが回転駆動され、オイルディスペンサーの移動およびジャッキング機能は、ギアシャフトとヘリカルギアの噛み合いによって実現されます。一定のトルク出力を得るために、上部の締め付け力の大きさを調整できます。オイルディスペンサーの先端にコーンディスクを取り付けてワークを締め付けます。

5、ボーリングバーセンターブラケットは給油装置とボーリングバーボックスの間にあります。ボーリングバーの補助支持に使用します。主にボーリングバーを支持し、ボーリングバーの移動方向を制御します。特殊なボーリングバーは、ボーリングバーブラケットの内部空洞を通して取り付けられます。サポートキット(工作機械補機に属する)はボーリングバーの振動を吸収する役割を果たし、内側のサポートスリーブはスイベル機能を持っています。ボーリングバーブラケットの中央にある回転サポートスリーブはボーリングバーと一体化されており、ボーリングバー交換時に一緒に交換するのに便利です。

6、給餌システム

供給パレットはパレット型サドル構造を採用し、サドルの剛性を効果的に向上させ、スパン650mmのガイドレールをサポートします。サドルとスライドプレートはレジンサンドで鋳造し、人工時効処理を施しています。ガイドレールの各面は重要な加工面です。

供給パレットはラックアンドピニオン構造を採用し、サーボモーターによりギアを駆動し、ラックとの噛み合いによりキャリッジを駆動し、キャリッジの供給と素早い移動を実現します。送りシステム全体は、高精度、良好な剛性、スムーズな動き、良好な精度保持の特性を備えています。工作機械の加工における一部の障害は、トルク制限ユニットによって反応し、一定の範囲内で工作機械、工具、ワークピースの安全を保護するために適時に動作を停止することがあります。

7、切りくずの除去、切削液の冷却、ろ過、保管および供給、オイルポンプモーターユニットの完全なシステム:

システム全体は地上オイルタンクの構造設計を採用しています。切粉除去装置:チェーンプレート式自動切粉除去機→磁気分離機→循環ポンプ→高圧ろ紙フィルター→多段分離沈降フィルター→メインオイルポンプ。

冷却システム: 3 グループのギアポンプを介してオイルディスペンサーに供給され、ワークのさまざまなニーズを満たすために異なる流量を得ることができます (3 グループのポンプ 300L/min、600L/min、900L/min)。絞りサイズ。

循環フィルターシステムは、独立したオイルタンクに循環オイルポンプを2台設置したシステムです。循環オイルポンプはメインオイルタンクのフィルターシステムに接続されているため、メインオイルタンク内のオイルは比較的きれいです。メインオイルタンク上部の循環フィルターは定期的に清掃または交換してください。

8、備品

ワークを支持するVブロックブラケット2セット、ローラーブラケット2セット、電動付環状センター2セットを装備しています。手動リードスクリュー、ナットリフトは、さまざまなワークピースの直径に応じて任意に調整できます。主にワークのボーリング位置を調整し、ベアリングする役割を果たします。

9、油圧システム

国内外の先進的な油圧コンポーネントを採用し、安定した信頼性の高いパフォーマンスを保証します。ツールの伸縮を制御します。圧力と速度は調整可能です。

10、電気制御システム

電気制御キャビネット、ACサーボ駆動装置、電気制御システム、コントロールステーションなどで構成されています。主な低電圧電気部品はシュナイダーブランドの航空コネクタを使用し、強電流と弱電流のレイアウトは合理的です。シーメンスの数値制御システムは機械全体の各部を集中制御するために使用され、LCD 画面には工作機械のさまざまな動作や指示が表示されます。(コントロールステーションの高さと位置に注意し、操作しやすく衝撃を受けにくい位置に設置してください。コントロールパネルは油の浸入を防ぐ構造になっており、油が内部に持ち込まれないように注意してください)システムの耐用年数を延ばすためのボタンとパネル)。

11、コントロールパネル

工作機械は主にオイルディスペンサ上で操作され、数値制御システムの操作パネルはオイルディスペンサの台車に固定されています。主軸台とボーリングバーボックスには、対応する操作ボタンと非常停止ボタンも装備されており、工作機械の制御に便利です。パネルはアルミニウム合金パネルを採用し、全体の形状は調和しており、美しく、耐久性があります。

12、保護

ベッドの外側には周辺保護カバーが取り付けられており、保護効果は次のとおりです。 (1) 外観保護性能が良く、油漏れがなく、切削液を効果的に収集し、一緒に戻して繰り返し使用できます。(2) 外観はシンプルで美しい。